Comment thermoformer une verrière

Par Bruno Stevenet

Cliquer sur l’image pour l’agrandir

Tout maquettiste peut ce trouvr un jour dans la situation délicate ou une partie vitrée de sa chère maquette sera, endommagée, rayée, ou bien tout bonnement trop épaisse pour être utilisée telle qu’elle.

Cet article va donc vous expliquer comment, à moindre frais vous sortir d’une situation que vous pensiez inextricable.

Fabrication du master

Le matériel dont vous aurez besoin pour la fabrication du master :

De la pâte à modeler ( pas trop grasse ),une plaque de verre, de la colle à bois, et du plâtre de moulage pour travaux ultra fins

Photo1 : Sur la plaque de verre est placée la pâte à modeler sur laquelle la pièce d’origine sera positionnée

Attention si la pièce d’origine a subit des dommages, veiller à la réparer et à ce qu’elle soit le plus lisse possible avant toute autre action .

Fabrication du coffrage

Le matériel dont vous aurez besoin pour la fabrication du coffrage:

Une plaque de verre , du carton fort et , de la colle à bois .

Photo 2 : Sur la plaque de verre placer un coffrage en carton , que vous rendrez étanche en appliquant sur les bords intérieurs un filet de colle à bois.

Attention : n’utilisez pas de PATAFIX ou de Pâte à modeler pour rendre étanche le coffrage, ce serait peine perdue.

Coulée du moule

Le matériel dont vous aurez besoin pour la coulée du moule :

Du plâtre de moulage pour travaux fins, de la colle à bois et de l'eau.

Vous mélangerez dans un récipient le plâtre avec 10% de colle à bois , pour l’eau vous suivrez les recommandations du fabricant.

Remarque : la colle à bois est mélangée au plâtre pour lui donner une plus grande solidité .

Attention : effectuer la coulée en veillant à ne pas faire de bulles.

Photo 3 : le moule après séchage et démoulage.

Attention : il ne faudra pas avoir plus de 6 mm entre la pièce et le fond du moule .

Photos 4 et 5 : Positionner les trous d’évent sur les pourtours et sur les points les plus hauts de la pièce, et si possible sur les montants.

Les trous d’évent devront être réalisés avec le foret le plus fin possible. Il faudra aussi percer des puits de guidage à leur extrémité d’un diamètre bien supérieur et qu'il faudra reboucher avant d’utiliser le moule .( voir dessin ).

Attention : cet opération va conditionner la réussite et la qualité de votre travail final.

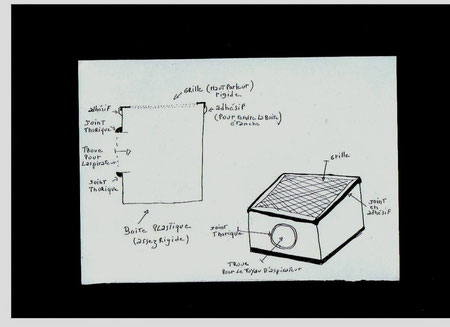

La boite à air

Le matériel dont vous aurez besoin pour confectionner la boite à air :

Une boite, une grille de récupération fine mais solide ( ex. La grille d’un haut parleur de voiture), de l’ adhésif, et de la pâte à modeler .

Photo 6 : le matériel d’emboutissage .

Un décapeur thermique ( chauffage du rhodoïd ), cadre en carton rigide de la taille du moule , du rhodoïd de 5/10 de mm, des pinces à dessin, la boite à air, et ...un aspirateur.

Photo 7 : mise en place du moule sur la boite à air.

Rendre étanches les pourtours du moule ( pâte à modeler ). Attention à l’étanchéité, car l’air ne doit passer que par les trous d’évent du moule.

Réalisation de la pièce

Chauffage et emboutissage .

1: Fixer le rhodoïd sur le cadre en carton à l’aide des pinces à dessin .Attention il faudra prévoir une bande rhodoïd assez grande pour permettre à ce dernier de pouvoir s’étirer .

2: Chauffer le rhodoïd à l’ aide du décapeur thermique , à ce que des vaguelettes se forment.

Attention : chaud, chaud les pinces !

Photo 8 : Positionner le rhodoïd chaud directement sur le moule et mettre en route l’aspirateur, il se chargera du reste.

Bon, comme malheureusement nous n’avons que deux mains, servez-vous de vos pieds pour appuyer sur l’interrupteur .

Attention : mettez en route l’aspirateur au dernier moment et pour quelques secondes seulement , il vous dira merci.

Notez : si le rhodoïd n’épouse pas complètement les pourtours du moule, ne vous acharnez pas sur votre pauvre aspirateur, vous devrez repositionner les trous d’évent du moule .

Photo 9 et 10 :

La pièce finie et refroidie.Vous pourrez dès lors la découper avec une lame de rasoir neuve .

Je vous dirais donc en conclusion, de ne pas vous décourager si votre premier résultat n’est pas probant , mais continuez à vous entrainer car le résultat en vaut la peine.